“每万名工人470台机器人的数据,到底是弯道超车还是虚火上升?”国际机器人联合会(ifr)2024年度报告引发的行业震荡仍在持续——中国工业机器人密度以全球第三的座次超越德国日本,但这场胜利的含金量正被激烈讨论。

“全球第三”的皮下组织:你被数据欺骗了吗?

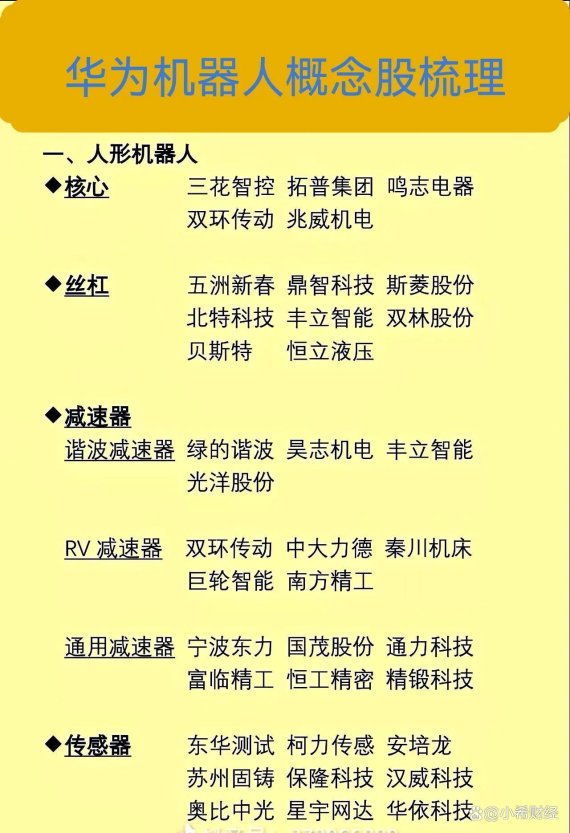

机器人密度统计背后藏着三个致命变量:核心零部件国产化率(谐波减速器进口依赖度超80%)、行业渗透失衡(汽车制造占应用总量47%)、以及统计口径差异(协作机器人是否纳入计数?)。某头部汽车焊装车间负责人透露:“我们的机械臂控制器代码至今需要欧洲工程师远程解锁”。这不禁让人质疑:排名跃升是否掩盖了“组装车间”式发展的本质?

2025年数据统计显示,长三角某工业园区的机器人开机率仅62.3%(含夜间低效运转时段)。当你在生产线上看到闪着蓝光的机械臂,可能只是企业为获取自动化补贴进行的“表演性部署”——这种现象被业内戏称为“机器换人运动中的形式主义”。

生存指南:中小企业的机器人化避坑手册

面对动辄百万的自动化改造成本,不妨试试这个决策框架:

- 替代优先级矩阵:重复损伤工种(如铸造打磨)>高精度需求岗位>非标定制工序

- 租赁模式试水:广东某五金厂通过「机器人共享仓」方案,将投入成本压缩至传统方案的1/5

- 隐性成本计算器:别忘了算上工程师差旅费和系统升级的“技术赎金”(某企业三年累计支付外籍工程师时薪超2000欧元/小时)

深圳龙岗某电子元件厂的真实案例值得参考——他们用三台国产协作机器人+定制化夹爪的方案,在12个月内实现包装环节效率提升130%,但质检环节的误判率却飙升了40%~这暴露出视觉识别系统的致命短板。

未来战场:当机器人密度遭遇“中等自动化陷阱”

当前行业正面临“500台魔咒”(即每万名工人500台机器人成为效能拐点)。韩国三星的破局策略或许能带来启示:其光州工厂通过“数字孪生预演系统”,将新产线调试周期从28天压缩至72小时——这种软实力恰恰是中国企业最欠缺的护城河。

某新能源电池厂商的教训更具警示意义:盲目追求机器人部署数量导致产线柔性度下降,在遭遇海外订单骤减时,价值1.2亿元的自动化产线反而成为转型包袱。毕竟,机器人的“智商税”可比人工贵多了~

这场自动化革命究竟是泡沫还是真革命?或许该听听东莞某注塑车间主任的吐槽:“我们现在是拿着小米加步枪,操着洲际导弹的心”。当行业沉浸在排名跃升的狂欢中,那些卡脖子的伺服电机和算法包,正在暗处发出冷笑——你的工厂准备好迎接真正的智能战争了吗?(欢迎在评论区分享你的观察与困惑)